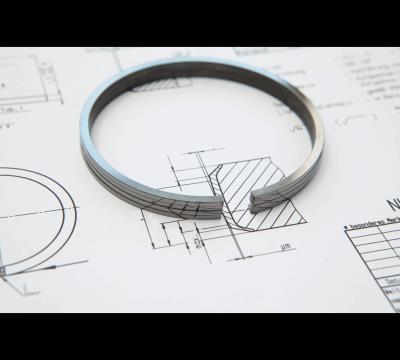

Reducen la fricción en los motores diesel de los vehículos industriales. El revestimiento avanzado y el nuevo diseño ayudan a ahorrar combustible y a reducir las emisiones de CO2 en este tipo de vehículos

El enfoque en la reducción de la fricción del aro se ha visto impulsado por su importancia a la hora de reducir el consumo de combustible y las emisiones de CO2. Los motores diesel de los vehículos industriales queman hasta un 10% de combustible en pérdidas mecánicas. Entre ellas, uno de los mayores contribuyentes es la fricción entre el ring pack y la superficie interna del cilindro, que representan un 25% del total de las pérdidas mecánicas y entorno al 4% del consumo de combustible del vehículo.

“La fricción entre el ring pack y la superficie interna del cilindro está influenciada por tres factores principales: fuerzas tangenciales del aro, altura del aro axial y el revestimiento en el borde de la superficie de deslizamiento del aro”, ha declarado Dr. Steffen Hoppe, director de tecnología de aros y camisas de cilindros, de Federal-Mogul Powertrain.

“Hemos utilizado un enfoque combinado para reducir la fricción proveniente de estas tres fuentes, a la vez que mejoramos la resistencia al desgaste para ofrecer más durabilidad a la vez que conservamos e incluso optimizamos su función principal que consiste en sellar la cámara de combustión frente al cárter”.

El enfoque de Federal-Mogul de conseguir la reducción de la fricción en estas áreas incluye tecnología innovadora, soluciones de procesos y materiales, incluyendo el DuroGlide®, el revestimiento para aros de pistón de la compañía, su aro de pistón patentado LKZ® y un proceso de fundición vertical combinado con el uso del material de acero fundido altamente refinado GOE70.

DuroGlide®: un gran avance en el rendimiento del revestimiento

DuroGlide® de Federal-Mogul está considerado un avance en la tecnología de revestimiento de aro de pistón ya que supera incluso a productos premium existentes al ofrecer la mejor combinación de baja fricción con una durabilidad excepcional, incluso en los entornos de motor más críticos. En las pruebas, los aros de pistón con revestimiento DuroGlide® demostraron una durabilidad mayor que cualquier tipo de revestimiento de aro de pistón y mejoraron el ahorro de combustible hasta un 1,2%. DuroGlide® también presenta una resistencia superior al desgaste, lo que la convierte en una tecnología particularmente conveniente para motores de alto rendimiento y de bajo consumo, donde las condiciones adversas de lubricación son debidas a superficies internas de los cilindros más suaves, aceites de baja viscosidad, estrategias agresivas de conducción y temperaturas muy altas.

La innovación del material avanzado de DuroGlide® se basa en un revestimiento amorfo de gran dureza basado en el carbono, que evita el contacto de lubricación límite entre las superficies proporcionando una barrera física y químicamente inerte. Contiene carbono diamante en la concentración más alta que se haya conseguido (en torno al 50 por ciento), aportando una firmeza excepcional (hasta 5000HV0.2) e índices de desgaste obtenidos que equivalen a la mitad de lo registrado en el caso de los mejores revestimientos de aros de pistones.

“Hasta ahora, los revestimientos de gran durabilidad basados en el carbono disponibles en el mercado se han visto por lo general restringidos a un máximo de espesor de unas pocas micras debido a que un espesor mayor aumenta las tensiones residuales, lo que conlleva un mayor riesgo de delaminación”, ha explicado Hoppe.

“Por otra parte, un buen rendimiento en cuanto a fricción y desgaste requiere unas superficies de revestimiento muy suaves que no se pueden conseguir con los procesos de acabado de superficies habituales”.

Federal-Mogul ha desarrollado un tratamiento de superficie innovador y un proceso de fabricación de deposición física de vapor que tiene como resultado un espesor de hasta 25 micras sin riesgo de delaminación. Estas innovaciones de procesos permiten el uso del revestimiento especializado en componentes con elevada presión de contacto como los aros de pistón. La compañía también ha implementado un proceso de pulido especial que ofrece un acabado de superficie extremadamente suave para reducir aún más la fricción. Ya son varios los clientes que han firmado un contrato con Federal-Mogul por esta tecnología y la preparación para la producción en serie del revestimiento de aros DuroGlide® está actualmente en curso.

Fuerzas tangenciales menores

Las fuerzas de aro tangenciales en los productos actuales de Federal-Mogul para un vehículo industrial diesel típico compatible con Euro-6 (Ø 130mm orificio) se encuentran entorno a los 100N, en comparación con los 138N de los motores Euro-3 de hace apenas unos años. La compañía está actualmente desarrollando soluciones que permitirán reducciones todavía mayores de las fuerzas tangenciales hasta los 60N. Para asegurar bajos niveles de consumo de aceite con unas fuerzas tangenciales tan reducidas, Federal-Mogul ha desarrollado LKZ®, su anillo de control de aceite patentado que combina una superficie escalonada y cónica en su borde de contacto, reduciendo la fricción hasta en un 20%, en comparación con los mejores anillos de aceite de dos piezas convencionales.

“Los aros de pistón típicos aplican la misma presión a la superficie interna del cilindro en la bajada, a través del cárter, que en la subida, a través de la cámara de combustión”, ha comentado Hoppe.

“Nuestro anillo LKZ® aporta un efecto mayor en la bajada, cuando se necesita devolver aceite al depósito de aceite, que en la subida y es tan efectivo a la hora de apartar aceite de la cámara de combustión, reduciendo el consumo de aceite, que somos capaces de reducir la tensión y la fricción del aro”.

Aros más finos, material más fuerte

Federal-Mogul también ha reducido la altura axial de los aros de pistón de 3-4mm a 2.5-3.5mm en un motor típico de Euro-6, y con próximos desarrollos que ya están en marcha la altura se reducirá a unos 2-3mm. Con el fin de obtener un rendimiento más robusto de los aros más finos, la compañía desarrolló un proceso de fundición completamente nuevo y totalmente automatizado, optimizado gracias a una simulación para fabricar aros consistentes y de calidad excepcional.

El proceso optimizado de fundición ha dado la oportunidad de desarrollar simultáneamente un material más refinado de acero fundido, el GOE70, con una resistencia a la tracción un 50% más alta que la de los aros de hierro de grafito nodular tradicionales. La producción en serie del nuevo material comenzó en 2012 siendo la primera aplicación en un motor de vehículo pesado con alta carga que cumplía con la normativa europea sobre emisiones EU6.

Con respecto al futuro, Hoppe piensa que la fricción del aro puede verse reducida en un 30% adicional, lo que equivale a un 1,2% de reducción en BSFC (consumo de combustible específico de los frenos) en condiciones de carga por carretera, y recalca la importancia de trabajar estrechamente con los clientes.

“Sólo se puede alcanzar el potencial completo de optimización del paquete de aro de pistón cuando el diseño del pistón, el diseño del aro, la topografía del cilindro y otros parámetros del bloque están en sintonía para encajar unos con otros”, ha añadido.